为何需要测量轮轨力?

铁路车辆的轮轨力测量旨在捕捉轮轨接触面的载荷数据,这是铁路安全高效运营的核心基础。可靠的轮轨接触质量对车辆动力学分析、状态监测以及新型车辆的法规认证(如EN 14363 标准)至关重要。直接测量能提供可靠的输入参数,助力优化设计、维护和运营流程 —— 从减少轨道磨损与部件疲劳,提升运营安全性和车辆可用性。

轮轨力如何测量?

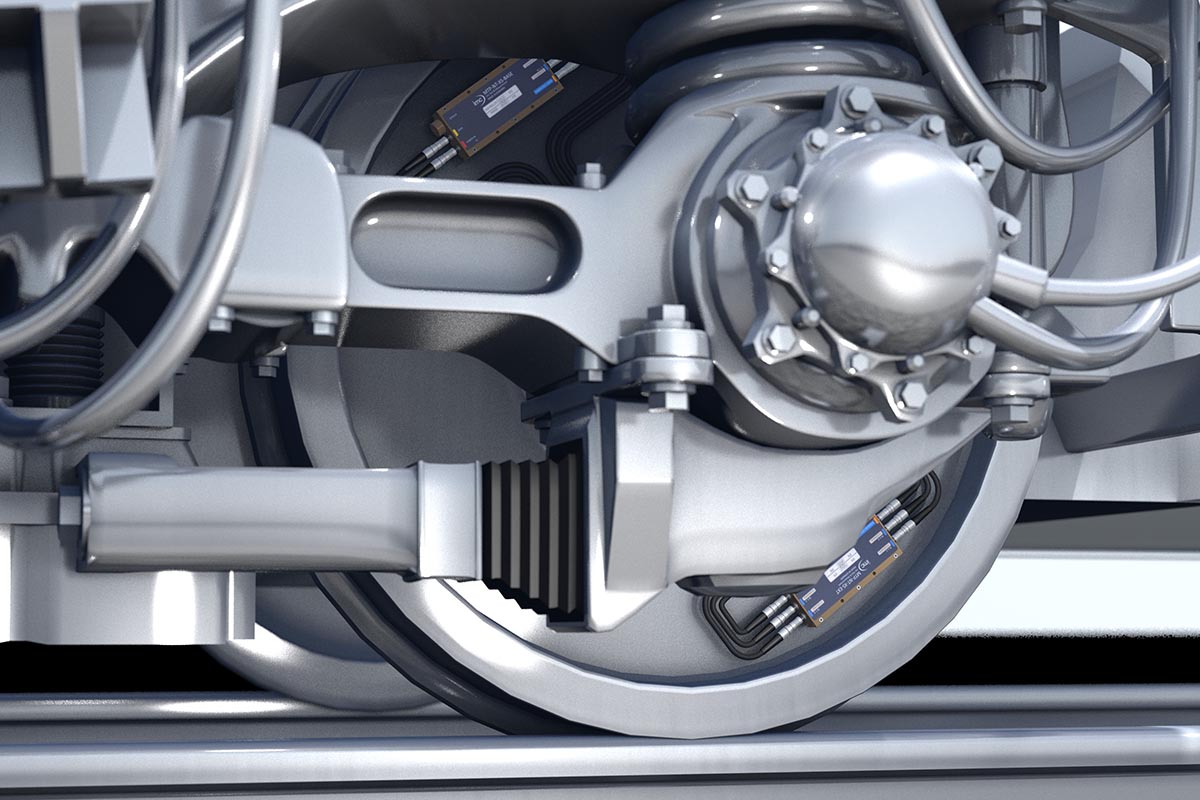

imc可提供成熟的测量方案,结合了应变片技术、无线遥测系统和数据采集系统。

测量环节:应变片(SG)

作用于车轮的力会导致车轮和车轴产生微变形。应变片可检测这些微小变形并将其转换为电信号。为了测量轮轨力,应变片会按特定布局粘贴在原始车轮轮盘上,捕捉相关区域的应变变化情况。借助校准矩阵,这些信号可转换为精确数值,包括:

- 垂直力

- 横向力

- 力矩

基于应变片的测量方法具有核心优势:测量精度高,且在重载、振动、粉尘和温度波动环境下仍能保持稳定性。多通道应变片配置可实现轮轨接触力的精准重建。

数据传输环节:无线遥测

需通过可靠的无线系统,将旋转车轮上的应变片信号传输至车载数据采集单元。

imc MTP-NT 无线遥测系统 能在传感器附近对SG信号进行高精度、高带宽数字化处理,并无损耗地将其从旋转轮盘传输至接收器。

典型系统组件包括

- 转子单元:安装在车轴上,为应变片供电并采集测量信号

- 定子单元:无线接收并转发数据

- 供电系统:通过感应式非接触供电或电池辅助供电

现代遥测系统的核心特性:

- 带宽高达 24kHz

- 传感器附近信号数字化处理,抗干扰能力强

- 传输稳定性高,即便在电磁兼容环境下也不受影响

- 延迟低,适用于实时分析

- 兼顾测试台和车载应用场景

数据采集与实时处理

为实现精准可靠的数据处理,系统采用 imc CRONOSflex 模块化数据采集(DAQ)系统。它能同步采集所有遥测数据,并在测量过程中实时计算力和力矩。无需离线后处理,即可即时获得垂直轮载、横向力及由此产生的应力等可直接解读的参数。

此外,该系统平台还具备实时功能,如在线分类(例如符合 EN 14363 或 UIC 标准)和在线频率分析(FFT),可在测试运行期间直接评估振动和动态效应。工程师因此能即时获得关于车辆运行状态的可行见解。

模块化系统架构还支持轻松扩展加速度计、温度传感器或位移传感器等额外设备,确保全面掌握轮轨相互作用情况。

更多imc CRONOSflex数采系统,请点击此处访问。

imc 解决方案的核心优势

✅ 轮轨接触面的精准数据

✅ 非接触式信号传输,维护成本低

✅ 车载实时计算力和载荷,即时获取结果

✅ 可扩展加速度、温度、速度、位移等多维度测量

✅ 灵活适用于现场测试和实验室测试台

✅ 支持在线分类和频率分析

✅ 测量精度高,长期稳定性强

结论

基于应变片和遥测技术的轮轨力测量,能在实际运行条件下提供精准可靠的数据 —— 这对车辆研发、认证和车队监测而言不可或缺。它为工程设计和运营决策提供坚实的数据支撑,提升安全性、减少磨损、缩短测试周期,推动铁路运输领域的切实进步。

正在规划轮轨力测量项目,或希望优化现有系统配置?我们的专家将根据您的车辆类型和应用场景,提供量身定制的选型、集成和评估支持。